Wie optimieren und kontrollieren Sie den Beschichtungsprozess von PVC -Beschichtung Polyester Taft?

2025-02-13

1. Kontrollieren Sie die Beschichtungsdicke genau

Die Beschichtungsdicke wirkt sich direkt auf die physikalischen Eigenschaften, die Haltbarkeit und die Produktionskosten des Produkts aus. Wenn die Beschichtung zu dick ist, führt sie zu Materialabfällen, der Kostenerhöhung und beeinflusst die Flexibilität des Stoffes. Wenn die Beschichtung zu dünn ist, kann sie die Wasserdichtung, den Verschleißfestigkeit und die Tränenfestigkeit verringern. Daher ist die Steuerung der Beschichtungsdicke der Schlüssel zur Optimierung des Beschichtungsprozesses.

1.1 Wählen Sie die richtige Beschichtungsdicke

Unterschiedliche Anwendungsszenarien haben unterschiedliche Anforderungen für die Dicke von PVC -Beschichtungen, zum Beispiel:

Wasserdichte Kleidung, Gepäcktuch: Normalerweise benötigen eine dünnere Beschichtung, um die Weichheit zu gewährleisten, während die einfache wasserdichte Funktion in der Regel 5-15 μm beträgt.

Wasserdichtes Tarpaulin, Außen-Markisen: Erfordern Sie eine dickere Beschichtung, um die wasserdichte und dauerhafte Langlebigkeit zu verbessern, normalerweise 20-50 μm.

Der industrielle Gebrauch (wie Förderbänder, Autoabdeckungen usw.): Die Beschichtungsdicke kann bis zu 50-100 μm betragen, um die Verschleißfestigkeit und die Tränenwiderstand zu verbessern.

1.2 Verwenden Sie hochpräzise Beschichtungsgeräte

Um eine gleichmäßige Beschichtungsdicke zu gewährleisten, sollten hochpräzise Beschichtungsausrüstung verwendet werden, wie z. B.:

Klingenbeschichtung: Geeignet für dickere Beschichtungen, kann die Dicke der Beschichtung genau steuern.

Rollenbeschichtung: Für dünne Beschichtungen geeignet, kann die Dicke durch Einstellen des Rollendrucks gesteuert werden.

Sprühgeräte: Kann einen gleichmäßigen Beschichtungseffekt liefern, der für spezifische PVC -Beschichtungsanforderungen geeignet ist.

1.3 Verwenden Sie das Online -Dicke -Erkennungssystem

Fortgeschrittene Produktionslinien können mit Online -Erkennungssystemen für Online -Dicken ausgestattet werden, wie z. B.:

Laserdicke Messgerät: Kann die Beschichtungsdicke in Echtzeit erfassen, die Beschichtungsparameter einstellen und die Produktkonsistenz sicherstellen.

Röntgen- oder Infrarotdetektor: Geeignet für Produktionslinien mit hohen Präzisionsanforderungen, kann schnell die Feedback-Beschichtungsdaten und die Nacharbeitsrate reduzieren.

2. Optimieren Sie den Beschichtungsprozess

Der Beschichtungsprozess ist ein Schlüsselfaktor, der die Gleichmäßigkeit und Adhäsion der PVC -Beschichtung beeinflusst. Die Optimierung des Beschichtungsprozesses kann die Beschichtungsqualität verbessern und gleichzeitig Materialabfälle und Energieverbrauch reduzieren.

2.1 Wählen Sie die richtige Beschichtungsmethode

Gemäß den Produktanforderungen und der Kostenkontrolle können die folgenden Beschichtungsmethoden ausgewählt werden:

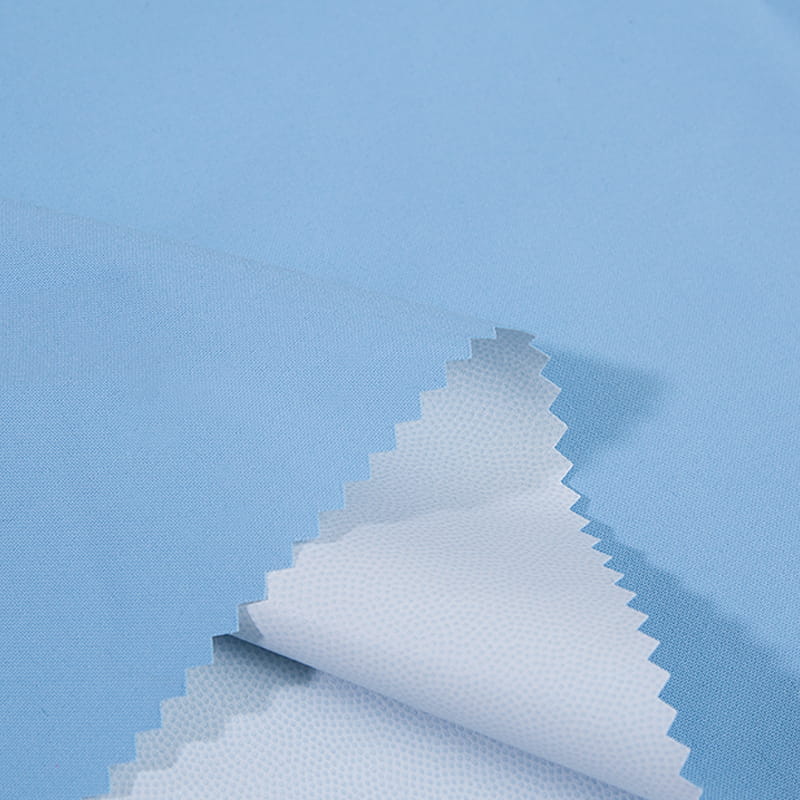

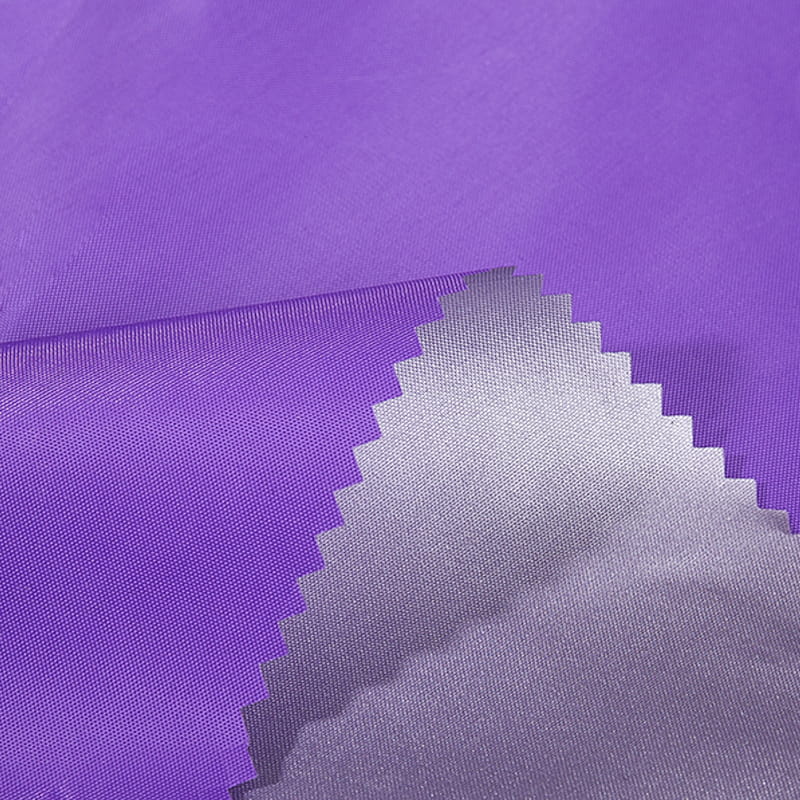

Direktbeschichtung: Verwenden Sie einen Schaber, um die PVC -Beschichtung direkt abzukratzen Polyester Taft , was für dickere Beschichtungsanforderungen geeignet ist.

Rollbeschichtung: Übertragen Sie die Beschichtung mit gleichmäßiger Beschichtung und hoher Effizienz durch eine Walze, die für dünne Beschichtungsanwendungen geeignet ist.

Tauchbeschichtung: Nachdem der Stoff in die PVC -Lösung eingetaucht ist, wird die überschüssige Beschichtung durch einen Schaber entfernt, der für Produkte mit hoher Permeabilitätsanforderungen geeignet ist.

Sprühbeschichtung: Geeignet für besondere Bedürfnisse wie Anti-Rutsch-Behandlung, antibakterielle Beschichtung usw.

2.2 Optimierung der Beschichtungsformel

Die Beschichtungsformel beeinflusst direkt die Fluidität, Adhäsion und Heilungseffekt der Beschichtung. Zu den Methoden zur Optimierung der Beschichtungsformel gehören:

Reduzierung der Viskosität der PVC -Beschichtung: Die angemessene Reduzierung der Viskosität kann die Fluidität verbessern und die Beschichtung gleichmäßiger machen.

Hinzufügen von Weichmachern: Es kann die Weichheit verbessern und den Niedertemperaturwiderstand der PVC -Beschichtung verbessern.

Hinzufügen von Verstärkungsmitteln (wie Nanoverdickern, Anti-IV-Mittel): Verbesserung der Wetterresistenz und UV-Resistenz der Beschichtung.

Verwenden von umweltfreundlichen Lösungsmitteln oder PVC-Beschichtungen auf Wasserbasis: Reduzieren Sie die VOC-Emissionen und erfüllen Sie die Umweltstandards.

2.3 steuern Sie die Beschichtungsgeschwindigkeit genau

Die zu schnelle Beschichtungsgeschwindigkeit kann zu einer ungleichmäßigen Beschichtungsdicke führen, während zu langsam die Produktionseffizienz beeinflusst. Daher sollten die folgenden Parameter während der Produktion eingestellt werden:

Beschichtungsgeschwindigkeit: Je nach Schichtdicke und Gerätetyp normalerweise bei 5-50 m/min gesteuert.

Trocknungszeit: Nach dem Beschichten ist eine vorläufige Trocknung erforderlich, um das Durchhängen und Oberflächendefekte zu vermeiden.

3.. Verbessern Sie den Aushärtungsprozess

Das Aushärten ist ein wichtiger Schritt bei der Bestimmung der endgültigen Leistung der PVC -Beschichtung. Wenn die Aushärtung nicht ausreicht, kann die Beschichtung abfällt, knacken und sogar die wasserdichtesdichtes Problem beeinflussen. Die Optimierung des Aushärtungsprozesses kann die Produktqualität verbessern und gleichzeitig den Energieverbrauch verringern.

3.1 Wählen Sie die richtige Aushärttemperatur

Verschiedene Arten von PVC -Beschichtungen erfordern unterschiedliche Aushärttemperaturen:

Herkömmliche PVC-Beschichtungen: Die Härtungstemperatur beträgt im Allgemeinen 130-180 ° C.

PVC-Lowperaturen (umweltfreundlich): Kann bei 90-120 ° C geheilt werden, um den Energieverbrauch zu verringern.

PVC-Beschichtungen mit hoher Durabilität: Möglicherweise erfordern hohe Temperaturen von 180 bis 220 ° C, um die Haftung und den Verschleißfestigkeit zu verbessern.

3.2 Effizientes Heißluftkreislaufsystem verwenden

Um die Aushärtungseffizienz zu verbessern, kann die Produktionslinie mit einem effizienten Heißluftkreislaufsystem ausgestattet werden, um eine gleichmäßige Erwärmung der Beschichtung zu gewährleisten, den Härtungseffekt zu verbessern und den Energieverbrauch zu verringern.

3.3 Verwenden Sie die Infrarot- oder UV -Härtungstechnologie

Für bestimmte PVC -Formeln können Sie verwenden:

Infrarothärtung: Geeignet für die schnelle Aushärtung und Verbesserung der Produktionseffizienz.

Ultraviolette Aushärtung: Wird für spezifische umweltfreundliche Beschichtungen, einen geringen Energieverbrauch und eine schnelle Härtungsgeschwindigkeit verwendet.

3.4 Qualitätsinspektion und Optimierung

Adhäsionstest: Verwenden Sie den Cross-Cut-Test oder den Peel-Test, um die Bindung zwischen der Beschichtung und dem Substrat sicherzustellen.

Abriebfestigkeitstest: Verwenden Sie den Taber Abriebetester, um die Kratzerfestigkeit der Beschichtung zu testen.

Wasserdichtem Leistungstest: Führen Sie einen hydrostatischen Drucktest durch, um sicherzustellen, dass die Beschichtung den wasserdichten Standard entspricht.